硬质合金带锯条应用

硬质合金带锯条应用

当前在机械制造中,由于产品的快速更新换代,因而对零件的选用也有了更高要求,特别在航天、大型电站和舰船等行业的制造中,一些难加工材料如高温合金、钛合金、耐热不锈钢、复合材料等,已被广为采用,其中应用面大且较为常用的高温合金材料的高效加工更受到了更多关注。

高温合金,通常分为三类,即铁基高温合金、镍基高温合金和钴基高温合金,从难加工程度来说,镍基高温合金的加工应该说更具有典型性和代表性。

高温合金难加工的主要原因简单地说可归纳为四个方面:一是材料高温强度高,加工硬化倾向大,一般镍基高温合金的单位切削力比中碳合金钢高 50%;加工后工件表面层的加工硬化及残留应力大,硬化程度可达 200%~500%;二是导热性差,它的导热系数约为45 钢的 1/5~1/2,故切削温度高;三是对刀具的粘结倾向大,在对高温合金加工时极易产生积屑瘤,使切削不稳定,从而影响了加工表面质量;四是强化元素含量高。在合金中形成大量研磨性很强的金属碳化物,金属间化合物等硬质点,对刀具有强烈的擦伤作用。

高温合金的下料,是机械制造中的首道工序,传统的下料工艺工序,一般是在卧式带锯床上采用环式双金属带锯条将棒料或不同截面的零件毛坯切断(普通合金工具钢和高速钢带锯条无法进行高温合金下料加工)。采用高性能高速钢双金属带锯条(刃口材料为来切割难加工的高温合金,其切削效率低,寿命也极短,以切割一件直径为 130mm 的镍基高温合金棒料为例(材料为 GH4169),采用 M42 双金属锯条一般一件下料的时间约为 8~10 小时,而且一根锯条的寿命也只能下一件,后我们选用了一种优质超硬型双金属带锯条(牌号为 M51),用该锯条对同规格、同材质的高温合金棒料下料加工,其结果是在刀具切削效率和寿命方面都略有提高,但提高的幅度仅在 15%~20%之间(该锯条切削刃处的硬度为 67~69HRC),我们认为用这种材质和类型的带锯条加工高温合金不能满足生产的要求,为此我们经过多种方案比较,后选用了具有高硬度的硬质合金带锯条,经过试验和实践应用,的确,硬质合金带锯条在对高温合金下料加工中取得了明显的效果,满足了生产进度的要求。

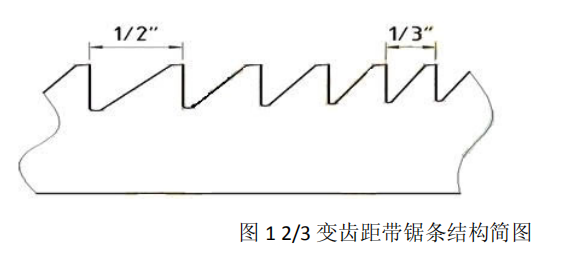

硬质合金带锯条的设计与选择硬质合金带锯条有不同的材质和结构,在实践应用中我们发现不是任何一种硬质合金带锯条在对高温合金下料加工中,都能收到良好的效果,只有在选择合理、使用得当的情况下才能获得理想的结果。为此我们对带锯条的结构、齿型形式、材料和切削用量的合理选取等四方面进行了选取和对比,其情况如下:图 1 2/3 变齿距带锯条结构简图1。刀具结构硬质合金带锯条,一般都采用镶齿焊接式结构,硬质合金带锯条齿尖具有高硬度、高耐磨性,和高耐疲劳性的优点,但其主要缺点是性脆、强度低、不耐冲击。在对高温合金下料时,刀具结构选取除要考虑材料的特性外,其主要的选取原则还应根据高温合金的难加工性,考虑到被加工零件毛坯的形状和对加工的主要要求(如切削以提高锯切效率为主,还是以提高寿命为主)来确定带锯条的结构选取是采用粗齿还是细齿,是等齿距还是变齿距。经过试验应用对比(特别是根据其最后锯切下料数据对比结果),我们认为对高温合金下料的带锯条,其结构以选用粗齿和变齿距的硬质合金带锯条为佳,其原因我们认为,在对高温合金锯切下料时(特别是镍基高温合金)切屑的粘附性很强,切屑不易顺利排出,积屑瘤的时生时灭易使刀刃崩刃、刀具后刀面磨损加剧,选用粗齿不但刀刃强度增加,同时也可使容屑空间增大,便于选用较大进给速度提高切削效率;变齿距的采用则可降低切割噪音并使振动减小,切削时也更加平稳,这样有利于刀具耐用度的提高。变齿距带锯条的结构简图可见图 1。

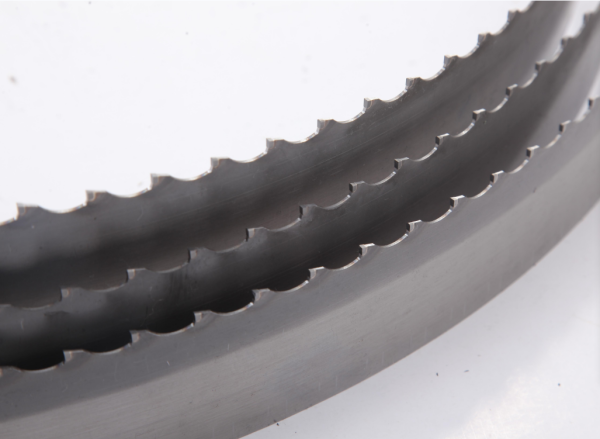

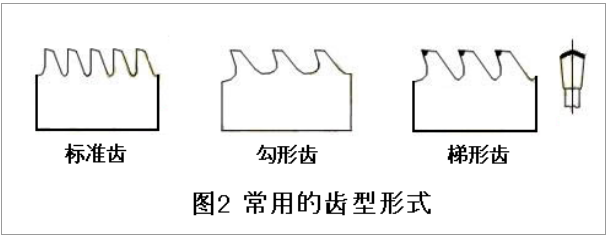

2.刀具齿型形式的选取带锯条的齿型形式常用的有标准齿、勾型齿和梯型齿,型式见图 2。

a.标准齿 切削前角 g=0°,齿面垂直于基体,齿槽深而窄。

b.勾型齿 切削前角 g=5°~10°,齿槽深而宽。

c.梯型齿 切削前角 g=10°~15°,后角 a=6°~8°刀齿强度高,适于强力切削。

对高温合金材料的加工,带锯条除选用高强度的硬质合金材料外,齿型的选用也十分重要,梯型齿具有足够的强度,切削时不易崩刃,由于前角较大,抗力也较标准直齿小,通过实践验证也证明了选用梯型齿相对于其它两种齿型的切削效果为好。

3.刀具材料牌号的确定适用于对高温合金材料切削加工的硬质合金牌号主要有两类,即 ISO 标准中的 M 类 和 K 类(现推荐为 S 类),从锯切对比试验的结果来看,两类刀具牌号在切削效率上的提高,相差不大,但在锯切使用寿命上,相当于 M15-M30 牌号材质的带锯条要比相当于牌号的带锯条提高 15%~20%(加工相同规格牌号的高温合金)。

4.切削用量的合理选取高温合金的下料,切削用量的合理选取,起着至关重要的作用,合理的切削用量能保证工件正常的下料,保证切削效率和寿命的显着提高,同时还减小下料时由于刀具和工件的切屑粘结、摩擦产生的刺耳噪音,对我们下料的各类镍基高温合金牌号试验应用结果来看(进行效率和寿命综合考虑)合理切削用量的选取为:切削线速度为 15~进给速度(材料去除率)为 6~上述切削用量,是我们经过长时间试验应用得出的,具有一定的经济性。通过上述四方面工作,采用硬质合金带锯条加工高温合金,在哈尔滨汽轮机厂取得了明显的经济效果:经试验、应用多项数据结果对比,现采用的硬质合金带锯条和原用双金属带锯条加工高温合金相比,切削效率可提高 5~8 倍,如加工毛坯尺寸为 140×245 的 GH4169 镍基高温合金,原用 M42 双金属锯条下料,下一件料约需 6~8 小时,而现用选定的硬质合金带锯条加工高温合金,一件工件的下料时间仅为 1 小时左右,同时更突出的是刀具寿命的提高,在对上述牌号和规格的高温合金毛坯加工时,原用 M42 双金属锯条,一根锯条仅能下一件,而现采用的硬质合金带锯条,一般一根带锯条可下料 20~24 件,(在切削用量选择合理、操作得当的情况下,一根带锯条还可以下料 40~50 件)虽然现用硬质合金带锯条的价格要比双金属锯条高 5 倍左右,但从性价比和综合经济效益来说(特别是通过上述典型例的对比),采用硬质合金带锯条来加工高温合金是非常合算的,它达到并实现了低成本、高寿命、高效加工的目的。

硬质合金带锯条的使用采用硬质合金带锯条对高温合金材料进行锯切下料,虽然是一种高效和理想的工艺手段,但如使用不当,带锯条的齿将急剧磨损甚至造成锯带断裂,这样不但达不到预期效果,甚至还会造成较大的损失,因此正确使用硬质合金带锯条是一件十分重要的事。带锯条使用时应有严格的要求,其具体要求主要在下述三方面:1。对机床的要求:a.锯床的刚性要好,并有一定精度,能满足硬质合金带锯条平稳加工的要求;b.根据工件直径(切削面积)的大小合理选取不同功率、规格的锯床;c.机床有良好的清屑、冷却和锯条导向装置的配置。

2.对操作使用的要求:a.工件夹紧要牢靠,夹紧后要检查夹紧点(面)是否在工件的中上部,以保证加工时的稳定性;b.带锯条的磨合:新带锯条必须经过磨合后才能进行正常切削,以免过早引起锯齿损坏。齿尖经过跑合过程后,才能有正常的磨损,没有经过跑合将导致齿尖过早破坏。磨合期间的进给量为带速正常进给量的 20%~30%。

c.张紧力的选择:过大的张紧力会造成锯带断裂;张紧力不足,会损坏锯带或导致切斜,采用硬质合金带锯时,张紧力务必调到 2200~2500kg/㎡。

d.切削时的冷却和切屑冲洗:采用硬质合金带锯对高温合金材料下料时,为降低切削温度,减小切削阻力和延长带锯使用寿命,锯切时必须连续浇注水剂极压切削液,同时,锯切产生的切屑,应采用铁刷同步清洗干净。

2.切削用量的合理选择对高温合金毛坯料的下料,切削用量是否选择合理,将直接保证锯切的正常进行,同时合理的切削用量还将获得较高的切削效率和刀具寿命,由于高温合金材料切削性能很差,所以切削用量相对于其他合金钢材料来说,要低得多,实践证明,采用上述举例推荐的切削用量是较为合理的,如进给速度(材料去除率)选用过低,则刀具后刀面磨损将会加大,而如再加大切削速度和进给速度,也会使切削力增大,并使排屑槽堵屑,从而引起崩刃和刀具寿命的降低

- 上一篇:双金属带锯条产品基础知识

- 下一篇:带锯条使用和安装建议

- 分享:

- 返回新闻列表

-

电话:400-1516-021

-

传真:021-61294482

-

手机:182-2173-7363

-

邮箱:garysky@sina.com

-

地址:上海市青浦区香花桥街新高路1588号

-

加我微信咨询

-

加我QQ咨询